قبل از اجرای پروژه خط لوله، مسیری که باید لوله گذاری در آن انجام شود یعنی از مبدا تا مقصد خط لوله مورد بازدید قرار گرفته و به وسیله کارشناسان با توجه به عوارض و جنس زمین در طول مسیر بهترین مسیر اجرا مشخص شده و نقشه برداری میشود. این نقشهبرداری از مسیر عوارض زمین و ارتفاع قسمتهای مختلف مسیر را مشخص کرده و علاوه بر تعیین عمق مناسب برای قسمتهای مختلف خط لوله محل حوضچههای تخلیه آب و تخلیه هوا را نیز مشخص میکند. حوضچههای تخلیه آب در عمیق ترین قسمتها و حوضچه های تخلیه هوا در بلندی ها در نظر گرفته میشود. همچنین با توجه به اختلاف ارتفاع مبدا تا مقصد مسیر و اختلاف فشار آب در طول مسیر که نسبت مستقیم با این اختلاف ارتفاع دارد نوع و فشار کاری لوله را مشخص میکنند. با این نقشه برداری همچنین محل حوضچههای فشار شکن و یا ایستگاه های پمپاژ و نوع آنها و همچنین محل مخازن مشخص میشود.

راهنمای نصب لوله تک جداره پلی اتیلن

مراحل اجرا و نصب لوله تک جداره پلی اتیلن به قرار زیر است:

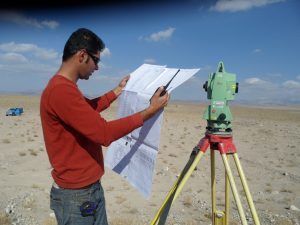

۱- نقشه برداری مسیر

قبل از اجرای پروژه خط لوله، مسیری که باید لوله گذاری در آن انجام شود یعنی از مبدا تا مقصد خط لوله مورد بازدید قرار گرفته و به وسیله کارشناسان با توجه به عوارض و جنس زمین در طول مسیر بهترین مسیر اجرا مشخص شده و نقشه برداری میشود. این نقشهبرداری از مسیر عوارض زمین و ارتفاع قسمتهای مختلف مسیر را مشخص کرده و علاوه بر تعیین عمق مناسب برای قسمتهای مختلف خط لوله محل حوضچههای تخلیه آب و تخلیه هوا را نیز مشخص میکند. حوضچههای تخلیه آب در عمیق ترین قسمتها و حوضچه های تخلیه هوا در بلندی ها در نظر گرفته میشود. همچنین با توجه به اختلاف ارتفاع مبدا تا مقصد مسیر و اختلاف فشار آب در طول مسیر که نسبت مستقیم با این اختلاف ارتفاع دارد نوع و فشار کاری لوله را مشخص میکنند. با این نقشه برداری همچنین محل حوضچههای فشار شکن و یا ایستگاههای پمپاژ و نوع آنها و همچنین محل مخازن مشخص میشود.

۲- میخ کوبی و کد دادن مسیر

در حین و پس از عملیات نقشه برداری در فواصل مشخص و با توجه به عوارض زمین در مسیر عملیات میخ کوبی صورت میگیرد هرکدام از میخهای کوبیده شده دارای شماره مشخصی بوده و علاوه بر نشان دادن مسیر خط لوله عمق آن قسمت را نیز مشخص میکند.

۳- ایجاد جاده دسترسی و آماده کردن مسیر خط لوله

پس از طی مراحل بالا در امتداد مسیر در نظر گرفته شده برای خط لوله جادهای مناسب احداث میگردد. این جاده دسترسی علاوه بر تسهیل در اجرای خط لوله، پس از اتمام اجرا برای تعمیر و نگهداری خط لوله مورد استفاده قرار میگیرد. در حین و پس از اجرای این جاده دسترسی قسمت هایی از مسیر که لزوم خاکبرداری یا خاکریزی قبل از حفاری در آنها قید شدهاست طبق نقشهها و دستورالعمل های اجرائی آماده و اجرا میگردد. با توجه به دستگاه درنظر گرفته شده برای حفاری و عوارض مسیر خط لوله ممکن است لازم باشد علاوه بر ایجاد جاده دسترسی قسمتی از مسیر یا تمام آن به وسیله گریدر، لودر و یا وسایل دیگر راهسازی تسطیح گردد. به این معنی که ممکن است در قسمت هایی از مسیر با توجه به نقشه طراحی شده عمق کانال به قدری عمیق باشد که امکان خاکبرداری در یک مرحله به وسیله بیل مکانیکی نباشد در چنین مواقعی معمولاً چنین قسمتهایی به وسیله لودر و یا گریدر خاکبرداری شده و سطح مورد دلخواه را به دست میآورند. در قسمتهایی نیز ممکن است لازم باشد خاکریزی صورت گرفته و سپس بر روی آن قسمتها اقدام به حفر ترانشه و یا اجرای عملیات دیگر را کرد.

۴- حفاری ترانشه

با توجه به عمق ترانشه، شرایط محل حفاری و همچنین کیفیت زمین در مسیر خط لوله وسیله مناسب برای حفاری تعیین میگردد. برای حفاری زمین های خاکی و شنی سست از بیل مکانیکی چرخدار، برای حفاری زمینهای شنی و خاکی رگهدار و سفت از بیل مکانیکی زنجیری و برای حفاری زمین های سنگی از بیل مکانیکی مجهز به پیکور و یا چکش کمپروسور استفاده میگردد. در داخل شهرها و مسیرها آسفالته با توجه به شیببندی نسبتاً ثابت آسفالت، حفاری معمولاً با عمق ثابتی انجام میگیرد فقط در قسمتهائی که جهت شیب تغییر پیدا میکند حوضچههای تخلیه هوا و یا تخلیه آب در نظر گرفته میشود ولی در مسیرهای خاکی و زمین های خارج شهرها عمق ترانشه با توجه به عوارض زمین متفاوت بوده و بایستی با توجه به کدهای داده شده و عمق های مشخص شده در هر کد حفاری انجام گیرد. عمق ترانشه در بین دو کد داده شده نیز با توجه به عمق دو طرف و متناسب با طول بین دو نقطه مشخص و حفاری میگردد. در هنگام حفاری یک نفر در کنار کانال عمق کانال را چک کرده و یک نفر نیز در حین حفاری لب کانال را تمیز کرده و خاکهای اضافی را به داخل کانال برمیگرداند که بیل مکانیکی در حین حفاری آنها را خارج میکند این کار باعث صرفهجوئی در هزینه برای تمیز کردن کنار کانال پس از حفاری میگردد. در حین حفاری بهتر است خاکهای نرمتر که ممکن است در قسمتهای بالا یا عمیق کانال باشند نزدیکتر به کانال و خاکهای درشتتر در پشت آنها ریخته شود این کار موجب میشود در هنگام ریختن خاکسرندی برای زیر و روی لوله خاک نرم در دسترس باشد و در هزینه کارگری صرفهجویی شود.

۵- رگلاژ

رگلاژ صحیح علاوه بر اجرای صحیح شیب خط و عدم هواگیری لولهها در حین تست و بهرهبرداری، باعث اجرای صحیح و آسانتر نصب لولهمیگردد. برای رگلاژ کف ترانشه ابتدا با توجه به میخ ها و کدهای داده شده روی زمین، میخ هایی در عمق مشخص شده کوبیده میشود آنگاه ریسمان کار را با کشش مناسب به صورتی که ریسمان افت نداشته باشد به این میخ ها میبندیم. سپس زیر ریسمان را تا عمق 10 تا 20 سانتیمتر صاف و رگلاژ کرده و آنگاه عمق باقیمانده را تا زیر ریسمان و مماس با آن از خاک سرند شده و نرم پر میکنیم در صورتی که فاصله بین نقاط به حدی زیاد باشد که امکان بستن ریسمان کار بدون آنکه در وسط آن افت به وجود بیاید وجود نداشته باشد بایستی در بین کدهای داده شده نقاطی را به وسیله دوربین مشخص کرده و میخکوبی نمود. در لوله های سایز بالا پس از پخش خاک سرندی کف کانال به وسیله کمپکت یا غلتک تا تراکم مشخصی کوبیده میشود. این کار برای تثبیت لولهها پس از نصب و بارگیری روی آنها و جلوگیری از نشست لوله ها و مانش ها میباشد.

۶- ریسه کردن لوله

برای ریسه کردن انواع لولهها معمولا از جرثقیل های ماشینی مجهز به چنگ های مناسب استفاده میگردد. ریسه کردن لوله ممکن است در داخل کانال و یا در خارج آن و در رو یا کنار آن انجام گیرد. لوله های پلیاتیلن را در خارج از کانال ریسه می کنند. لوله های پلیاتیلن که به صورت حلقههای بالای ۱۰۰ متر وجود دارند در کنار کانال تخلیه کرده و به وسیله نیروی کارگری و یا با استفاده از تراکتور و یا اتومبیل های پرقدرت از هم باز کرده و در کنار کانال و معمولا در قسمتی که خاک حاصل از حفاری ریخته نشده در امتداد هم قرار داده و سپس عمل اتصال رابط های بین آن انجام میشود. برای جلوگیری از خارج شدن اتصال رابط ها از یکدیگر در حین پائین دادن لولهها به داخل کانال بهتر است لولههای رابطی پلیاتیلن پس از پهن شدن، به داخل کانال حمل شده و عمل اتصال رابط ها در داخل کانال انجام شود. لوله های جوشی پلیاتیلن نیز پس از ریسه شدن در کنار کانال به یکدیگر جوش خورده و سپس به داخل کانال منتقل میشوند.

برای ریسه کردن در روی کانال از چوب ها و لولههای کوتاهی که در روی کانال قرار گرفته استفاده و لولهها در روی آنها قرار می گیرند. پس از عملیات جوشکاری به وسیله یک یا چند جرثقیل ماشینی لولهها آویزان شده، چوبها و یا لولههای کوتاه از زیر آنها برداشته و لولهها به داخل کانال منتقل می شود.

در صورتی که لولهها در کنار کانال ریسه شوند نیز پس از عملیات جوشکاری به وسیله یک یا چند جرثقیل ماشینی به داخل کانال منتقل می شوند.

لولههای دارای نری و مادگی با توجه به طولی از نری که داخل مادگی میشود ریسه میشوند به این معنی که اگر طولی از سر نری که داخل مادگی لوله بعدی میشود ۱۰ سانتیمتر است هر کدام از لوله ها بایستی ۱۰ سانتیمتر روی لوله قبل قرار گیرند. البته بهتر است ۴ لوله به یکدیگر چسبیده و لوله پنجم ۵۰ سانتیمتر روی لوله چهارم قرار گیرد.

در هنگام ریسه کردن تمامی انواع لوله بایستی بین دو لوله اول فاصلهای مناسب در نظر گرفته شود که امکان تمیز کردن لوله وجود داشتهباشد.

۷- نصب لولهها و اتصالات

بسته به کاربرد لوله های پلی اتیلنی می توان از روش های متفاوتی جهت نصب و اتصال آنها استفاده نمود.

۷-۱ اتصال پیچی Screw Type Joint

این نوع اتصال برای لوله های با قطر کمتر از ۱۲۵ میلیمتر کاربرد دارد. برای اتصال از اتصالات مکانیکی مخصوص که به اتصالات پیچی مشهورند استفاده می شود. برای محکم کردن اتصال استفاده از آچار اتصالات بارین پلیمر جهت باز و بسته کردن اتصالات پیشنهاد می گردد.

۷-۲ اتصال فلنجی Flange Joint

از این روش برای اتصال لوله پلی اتیلن به لوله های فولادی یا چدنی و یا شیر آلات و متعلقات آن استفاده می شود. برای هر سر ساده لوله پلی اتیلنی یک فلنج جوشی پلی اتیلن به همراه رینگ فولادی سوراخ دار استاندارد، واشر تخت لاستیکی جهت آب بندی و پیچ و مهره آبکاری شده به تعداد و اندازه مورد نظر نیاز است.

۷-۳ اتصال جوشی لب به لب Butt Fusion Joints

در این روش از دستگاه جوش مخصوص لوله پلی اتیلن بسته به قطر لوله استفاده می شود. حداقل تجهیزات مورد نیاز پیمانکار جهت انجام جوش لب به لب عبارتند از:

- ژنراتور جهت تامین نیروی الکتریسیته برای راه اندازی صفحه داغ، رنده و پاورپک

- دستگاه جوش مناسب و مجهز به انواع گیره های مورد نیاز کار

- دستمال مناسب و الکل یا استون جهت تمیز نمودن سطح صفحه داغ

- در اختیار داشتن ابزار مناسب جهت بررسی کیفیت جوش و کنترل دمای سطح صفحه داغ، اندازه گیری قسمت برآمده روی لوله پس از جوش

مراحل کار در این روش شامل برش لوله به ابعاد مورد نیاز، تمیز کردن لوله و متعلقات، نصب لوله یا اتصال درون دستگاه، تراش دو سطح توسط رنده دستگاه، ذوب نمودن دو سطح توسط صفحه داغ یا هیتر و سپس فشردن دو سطح ذوب شده بهم جهت اتصال لوله ها می باشد. اتصال ایجاد شده در این روش اگر با رعایت تمام نکات مندرج در جداول جوش همراه دستگاه انجام بگیرد از خود لوله نیز استحکام بالاتری خواهد داشت.

۷-۴ اتصال به روش الکتریکی ElectroFusion

در این روش از دستگاه الکتروفیوژن که جریانی با شدت آمپر بالا تولید می کند و اتصالاتی که درون آن سیم پیچی مخصوص شده است استفاده می شود. با عبور جریان از میان سیم پیچی ها و مقاومت ناشی از عبور این جریان حرارتی ایجاد می شود که مواد مجاور سیم پیچ را ذوب نموده و با افزایش دامنه ذوب مواد و رسیدن به جداره لوله سطح خارجی لوله نیز ذوب می شود.

نکاتی که در زمان جوش الکتروفیوژن بایستی در نظر داشت عبارتند از :

- کنترل اتصالات الکتروفیوژنی از نظر آسیب دیدگی احتمالی

- محافظت محل اتصال قبل، در حین و بعد از انجام اتصال از عوامل خارجی

- کنترل زمان و دمای مناسب جوشکاری طبق نظر سازنده دستگاه

- کنترل تراز و هم راستایی دو سر لوله با استفاده از دستگاه مولتی کلمپ بارین پلیمر

- علامت گذاری مقدار فرورفتگی لازم برای هر اتصال الکتروفیوژن بر حسب ابعاد آن

- ایجاد خراش بر روی سطح لوله با اسکراپر بارین پلیمر جهت زدودن لایه اکسیدی سطح لوله

۷-۵ اتصال اکستروژنی EXtrusion Welding

در این روش از دستگاه اکستروژن دستی بارین پلیمر که از مفتول یا گرانول پلی اتیلن تزریقی به خود ماده مذاب خمیری جهت اتصال ایجاد می کند استفاده می شود.

۷-۶ اتصال حرارتی بوشنی Socket Fusion

در این روش از دستگاه جوش مجهز به قالبهای متناسب با اندازه لوله استفاده می شود و تفاوت آن با روش جوش لب به لب در این است که جهت جوش از اتصالات مخصوصی که دارای قطر بیشتر نسبت به اندازه لوله هستند استفاده می شود. این روش بیشتر در خصوص جوش لوله های پلی پروپیلنی و در تاسیسات خانگی یا صنعتی کاربرد دارد.

۷-۷ اتصال چفتی و واشر لاستیکی O-ring Type

در این روش که به روش پوش فیتی مشهور است لوله یا اتصالات از طریق نری و مادگی به یکدیگر متصل می شوند. این روش برای لوله های کاروگیت در سایزهای مختلف که جریان ثقلی آب در آنها عبور می کند کاربرد دارد.

۸- ریختن خاک سرندی روی لولهها

پس از عملیات نصب لولهها و قبل از تست هیدرولیک بایستی کمر لولهها با خاک نرم مناسب مهار گردد تا از حرکت لولهها و بندهای آنها به طرفین یا بالا در حین تست جلوگیری شود. این خاک نرم پس از تست بر روی لولهها پهن شده و خاک نرم روی لولهها را تشکیل میدهند. برای لولههای پلیاتیلن، آزبست و فایبرگلاس در مسیرهای مسکونی و پر رفت و آمد بهتر است خاک نرم کاملاً روی لوله را بپوشاند تا به عنوان محافظ لوله قبل از تست عمل کرده و از شکستن یا ترک خوردن لولهها به علت افتادن سنگ و یا اشیاء دیگر بر روی لوله جلوگیری کند ولی در هر صورت تا حد امکان بایستی روی مانشن ها و محل اتصالات خالی باشد تا در حین تست قابل بازدید بوده و از آببند بودن آنها اطمینان حاصل شود.

۹- نصب و مهار ته خطوط و اتصالات

عملیات دیگری که پس از نصب لولهها و قبل از انجام تست هیدرولیک بایستی انجام شود نصب ته خطوط و مهار آنها و اتصالات اعم از زانویی ها و سهراهی ها میباشد. معمولاً خطوط لوله را به قطعاتی در طولهای مشخص که شرایط و سایز قطر لوله آنرا مشخص میکنند تقسیم کرده و هر قطعه را به طور جدا تست میکنند. برای تست لوله، دو طرف باز خط به وسیله ته خط کور شده و پر آب میشود و پس از آن عملیات تست هیدرولیک بر روی آن انجام میگیرد.

قطعاتی که برای کور کردن ته خطوط استفاده میشوند ته خط نامیده میشوند. ته خط ها معمولاً شامل یک عدد سهراهی میباشند که از یک طرف به وسیله کاسکت فلنچ کور شده و از طرف دیگر به وسیله ساکت، اسپیکات و یا هر اتصالی متناسب با نوع و سایز لوله به آخرین لوله از دوطرف خط متصل میشود. ناف سهراهی مورد استفاده در تهخط بهتر است بین ۱۰۰ تا ۲۰۰ میلیمتر باشد. بر روی ناف این سه راهی که بهطرف بالاست یک عدد کاسکت فلنچ فولادی که بر روی آن دو بوشن جوش خورده بسته میشود این بوشن ها از جنس فولادی رزوهای بوده و یکی از آنها ۲ تا ۳ اینچ و دیگری ۲ تا ۲.۵ سانتیمتر قطر دارد. از بوشن بزرگتر برای آبگیری و تخلیه آب و از بوشن کوچکتر برای تخلیه هوا در حین آبگیری و همچنین بستن علمی تست استفاده میشود. بر روی هرکدام از بوشن ها شیر فلکه مناسب نصب میگردد. بهجای سهراهی برای تهخط میتوان از لولهای فولادی متناسب با سایز لوله که یک طرف آن با ورق کور شده و طرف دیگر آن نیز فلنچ جوشی مناسب جوش خورده استفاده کرد. در این حالت بر روی لوله دو عدد بوشن مورد نظر جوش میخورند. صفحه فلزی که به یک طرف لوله جوش خورده و آنرا کور میکند بایستی دارای قطری مناسب بوده و تا حد امکان چهارگوش باشد و بهتر است برای مهار بهتر ته خط اضلاع آن از قطر لوله حداقل ۲۰ سانتیمتر بیشتر باشد. برای ته خط لولههای بالاتر از ۴۰۰ میلیمتر میتوان به جای استفاده از سهراهی از یک عدد فلنچ کور فولادی برابر با سایز لوله که به یک عدد ساکت فلنچ، اسپیکات فلنچ و یا هر نوع اتصال مناسب بسته میشود استفاده کرد. در این حالت قسمتی از کاسکت فلنچ چسبیده به محل قرار گرفتن واشر لاستیکی در دو نقطه و به فاصله ۱۰ تا ۱۵ سانتیمتر سوراخ شده و دو عدد بوشن مناسب جوش میخورد. در هنگام نصب این نوع ته خط بایستی بوشن ها در قسمت بالا قرار بگیرند تا در هنگام آبگیری خط تمامی هوای لوله تخلیه شده و از طرفی مهار ته خط به سادگی امکانپذیر باشد ولی برای مهار بهتر ته خط استفاده از سهراهی مناسبتر است

در هنگام آبگیری قطعه مورد تست و پس از آن در هنگام تست، فشاری بر ته خطوط و زانوئی ها و سه راهی های طول مسیر وارد میشود که در صورتی که مهار نشود باعث بیرون زدن ته خطوط و اتصالات طول مسیر میگردد. این فشار بسته به سایز لوله و فشاری که برای تست در نظر گرفتهشده متفاوت است و هرچه قطر ته خط و همچنین فشار وارده برای تست بیشتر باشد بیشتر میشود. برای بهدست آوردن این فشار بایستی مربع قطر لوله برحسب سانتیمتر را در عدد پی یعنی ۳.۱۴ ضرب کرده و بر عد د ۴ تقسیم نمود حاصل ضرب عدد به دست آمده بر فشار تست بر حسب بار فشار وارد بر ته خط بر حسب کیلوگرم را نشان میدهد. دانستن فشار وارد بر ته خط آگاهی کامل نسبت به انتخاب روش مهار ته خطوط و اتصالات موجود در مسیر را مقدور می سازد. فشار وارد بر اتصالات طول مسیر نیز با توجه به زاویه آنها در مورد زانوئی ها و همچنین قطر انشعاب نافی در مورد سهراهی ها و محاسبه بر مبنای برآیند نیرو قابل محاسبه است. بعد از فشار وارد به ته خط و قطر لوله فاکتور مهم دیگری که در هنگام مهار ته خط بایستی مورد توجه قرار گیرد جنس زمین در نقطهای است که تکیهگاه پشت خط در آن قرار میگیرد هر چه جنس زمین در محل تکیهگاه محکمتر باشد ته خط مطمئنتر بوده و سطح کمتری برای تکیهگاه مورد نیاز است و هر چه جنس زمین در محفل تکیهگاه سستتر باشد بایستی سطح بیشتری را برای تکیهگاه در نظر گرفت.

سادهترین راه مهار ته خطوط استفاده از دیواره انتهایی کانال است. این روش در مواقعی قابل استفاده است که دو طرف مورد تست حفاری نشده باشد. برای اجرای این روش مهار، بین قطعات مورد تست را در طول چند متر حفاری نکرده و ابتده و انتهای خطوط را به این دیوارهها مهار میکنند. سعی میشود محل شروع و پایان لولهگذاری طوری باشد که حداقل فاصله بین تهخط و دیواره انتهای کانال وجود داشته باشد ولی در صورت وجود فاصله زیاد از قطعهای لوله که دو طرف آن صفحاتی فلزی و یا کاسکت قرار میگیرد برای پر کردن این فاصله استفاده میشود. بین ته خط و دیواره یا لوله پشت خط با چهار تراش و گوههای چوبی که در کنار هم قرار گرفته و کوبیده میشوند پر میشود. البته پر کردن با چوبهای کوبیده شده برای لولههای تا سایز ۳۰۰ و تا فشار ۱۶ بار مفید است و برای فشارها و سایزهای بالاتر بایستی فاصله بین تهخطوط تا دیوارهها را با بتن مرغوب پر کرد. در صورت حجم زیاد بتن میتوان از قطعات سنگ که در بتن غرق میشوند نیز استفاده کرد.

روش دیگر مهار ته خط مهار به وسیله دال های بتنی، فولادی و غیره و به دیواره کانال است. این روش در مواقعی که کانال در امتداد خط لوله ادامه دارد استفاده میگردد در این روش تمامی مسیر خط لوله به صورت کامل حفاری شده و و قطعات خط لوله در طول های مورد نظر اجرا میگردند. فاصله بین خطوط تا حد امکان طوری در نظر گرفته میشود که پس از تست احتیاجی به برش و تراش لوله برای اتصال بین خطوط نباشد و لولههای سالم در بین خطوط نصب شوند. برای مهار ته خط در این حالت در پشت ته خط دو طرف ترانشه را به صورت عمود بر کانال و تا طول مشخصی که بین ۴۰ تا ۱۲۰ سانتیمتر میباشد حفاری میکنند. قسمت پشت این ترانشه حفاری شده بایستی حدالامکان صاف و عمود بر کانال و کف ترانشه باشد تا مهار آن به سهولت انجام گیرد. پس از حفاری پشت خط دو یا چند عدد تیرآهن، لوله فولادی، لوله چدن، و یا در مورد خطوط سایز پایین آزبست و در فشار کم تکه لولههای آزبست را در داخل این ترانشه قرار داده و بین آنها را با ته خط به وسیله چهار تراش و گوه چوبی پر کنیم، بین این قطعات و پشت ترانشه حفاری شده نیز در صورت نیاز به همین وسیله پر میشود. برای مهار لولههای سایز بالاتر از ۳۰۰ میلیمتر و فشار تست بیش از ۱۶ بار به وسیله تیر آهن هایی با مقاومت مناسب که در کنار یکدیگر جوش میخورند دال های فلزی مناسب ساخته شده و در داخل ترانشه ته خط قرار میگیرند و فاصله بین آنها با ته خط و همچنین پشت ترانشه ته خط با بتن پر میشود. لازم به ذکر است اگر جنس زمین در محل پشت خط سست باشد حتی در مورد لولههای سایز پائین و در فشار تست کم نیز بهترین راه مهار پشتبندها، استفاده از بتن حجمی است و در صورت مهار با چهارتراش چوبی و گوه حتماً بایستی از صفحهای فلزی با قطر و سطح مناسب که بین چهار تراشها و خاک تکیه گاه قرار میگیرد استفاده کرد. برای لولههای سایز بالاتر میتوان با استفاده از چند قطعه تیرآهن و دو قطعه صفحه فلزی با قطر حداقل ۶ میلیمتر، دال مناسب تهیه کرد به این ترتیب که آهن ها را با فاصله مساوی و در حال تیغهای بین دو صفحه فلزی قرار داده و آنها را به وسیله جوش به یکدیگر متصل میکنیم. طول صفحههای فلزی به اندازه طول تیرآهن ها و طول ترانشه ته خط و عرض آن کمی بیشتر از قطر کاسکت فلنچ ته خط میباشد. در صورتی که حفر ترانشه پشت خط و مهار ته خط به وسیله دال کافی نباشد میتوان از چند قطعه چوب با قطر مناسب کمک گرفت به این ترتیب که چوب ها را از یک طرف به وسط ته خط و از طرف دیگر به داخل فرو رفتگی های ایجاد شده در کنارههای کانال تکیه داده و به این وسیله مقداری از فشار ته خط را خنثی نمود. برای مهار زانویی های طول مسیر بایستی دو طرف پشت زاویه زانویی و یا محل خم در پشت زانویی را به وسیله بتن و یا با کوبیدن چهار تراش چوبی و گوه مهار کرد البته تا حد امکان بهتر است برای مهار زانویی ها و سهراهی ها از مهار غیر ثابت استفاده کرده و بتنریزی پشت آنها را پس از تست انجام دهیم تا در صورت وجود ایراد و آبدهی در اتصالات فلنچی امکان کار بر روی آنها و محکم کردن پیچ های آنها وجود داشته باشد. سه راهی های طول مسیر نیز با مهار پشت نافی آنها به دیواره مهار میشوند سه راهی هایی در طول مسیر خط لوله احتیاج به مهار دارند که نافی آنها کور نشده باشد و از مسیر نافی آنها خط لوله امتداد داشته باشد. سه راهی های تخلیه هوا و آب سهراهی های انتظار نیازی به مهار ندارند. در محل تبدیل ها در طول مسیر خط در جهت کوچکتر تبدیل فشاری به لولهها وارد میشود و این فشار بخصوص در خطوط آزبست و فایبرگلاس میتواند باعث شکستن سر لولهها شود بنابراین تبدیل های طول مسیر بایستی از محل کوچکتر مهار شوند. برای مهار آنها میتوان از دو قطعه آهن که از زیر و بالای آنها عبور کرده و در شیار ایجاد شده در کانال مهار میشوند استفاده کرد. بایستی یادآور شویم که خطوط لوله فولادی جوشی نیازی به ته خط و همچنین پشت بند ندارند. برای تست این نوع از خطوط انتهای دوطرف خط را به وسیله صفحههای فلزی با قطر مناسب کور کرده و بر روی لوله دو عدد بوشن لازم برای تست را جوش میدهند در لولههای سایز بالاتر فولادی بهتر است صفحه ته خط را چند سانتیمتر داخل لوله جوش داده و چند قطعه نبشی یا تیرآهن را به صورت ضربدری به صفحه و لوله جوش دهیم تا از باد کردن و پاره شده صفحه ته خط و جوش آن در زیر فشار تست جلوگیری شود. خطوط لولهسایز پایین پلیاتیلن جوشی و رابطی تا سایز ۹۰ میلیمتر و تا فشار ۱۰ بار در صورت سالم بودن جوش و یا محکم بودن رابط ته خط نیز نیازی به مهار ته خط نداشته و جوش یا رابط آنها فشار وارده را تحمل میکنند.

۱۰- آبگیری خطوط

پس از نصب و مهار ته خطوط و برای تست خط، قطعه مورد تست آبگیری میشود. آبگیری خط ممکن است به وسیله تانکر، با انتقال آب خطوط قبلی از بالا دست، آبگیری از خطوط مورد بهرهبرداری و یا آبگیری به وسیله پمپ از جویبارها و یا رودخانههای طول مسیر باشد. مهمترین نکته در حین آبگیری خطوط مورد تست تخلیه صحیح و کامل هوای خط است. قبل از شروع آبگیری بایستی امکان تخلیه کامل آب خط فراهم گردد یعنی بایستی در محل سهراهی های تخلیه آب و همچنین بر روی ته خط در قسمت گودتر خط شیرهای لازم برای تخلیه آب نصب گردد. همچنین در حین آبگیری بایستی شیرهای تخلیه هوا باز باشند تا هوای خط به صورت کامل تخلیه گردد. در خطوط سایز پایین یعنی زیر ۱۵۰ میلیمتر بهتر است آبگیری از قسمت گود خط و به وسیله پمپ انجام شود تا هوای خط به طور کامل از بالای خط تخلیه گردد و در صورتی که آبگیری از بالای خط انجام میشود سرعت ورود آب به خط بایستی پایین باشد تا هوای داخل خط امکان جابجایی و خروج از شیرهای تعبیه شده را داشته و در داخل خط حبس نگردد ولی در لولههای سایز بالا با قرار دادن شیر متناسب با آب ورودی برای تخلیه هوای خط میتوان خط را از بلندترین نقطه آبگیری نمود. خطوطی که امکان تغییر جهت شیب و وجود بلندی در طول آنها باشد بایستی حتماً از گودترین نقطه و با فشار آبگیری شوند، در صورت آبگیری از بلندی در چنین خطوطی احتمال اینکه قسمت هایی از خط به علت وجود هوا و ممانعت آن از عبور آب خالی مانده و در نتیجه به طور کامل آبگیری نشوند وجود دارد ولی با تزریق آب از گودترین نقطه هوا به طرف بلندی ها رانده شده و خارج میگردد و فقط مقدار محدودی هوا در قسمتهای بلندی و در قسمتی از بالای لولهها باقی میماند.

وجود هوا در خط مشکلات متعددی را باعث میشود که از جمله آنها عبارت است از

- ترکیدن لولهها در زیر فشار تست و در هنگام بهرهبرداری در قسمت هایی که هوا حبس شده

- تاخیر در بالا رفتن فشار و در نتیجه زیاد شدن زمان تست

- کم شدن فشار در حین تست به علت نشت راحتتر هوا از بندها و اتصالات و لرزش شدید عقربه مانومتر در هنگام تست.

برای کمتر شدن هزینه آبگیری بهتر است اجرا و تست لولهها طوری انجام شود که قطعات بالادست زودتر آبگیری و تست شود. در این صورت امکان انتقال آب پس از تست و در حین تست خطوط بالاتر به خطوط بعدی فراهم بوده و از هدر رفتن آب جلوگیری میشود.

۱۱- عملیات تست هیدروستاتیک

تست هیدروستاتیک یعنی آزمایش کیفیت لوله و اتصالات پس از نصب و همچنین آزمایش کیفیت نصب لوله و اتصالات موجود در خط لوله. تست هیدروستاتیک معمولاً به وسیله موتور سمپاش با قدرت مناسب انجام میشود. به این ترتیب که پس از پر آب شدن و هواگیری خط لوله به وسیله این موتور آب با فشار به خط تزریق شده و فشار آب داخل خط را تا اندازه مورد نظر افزایش میدهند به این ترتیب فشاری به لولهها، اتصالات و ته خطوط وارد شده و در صورت ایراد در جنس و یا اجرای آنها با آبدهی از نقاط معیوب و کم شدن فشار بیش از حد استاندارد و یا ترکیدن در زیر فشار موارد معیوب مشخص میشوند.

فشار وارد بر خطوط لوله بایستی ۱.۵ برابر فشار خط در هنگام بهرهبرداری باشد. فشار اضافی برای ضربههای حاصل از جریان ناگهانی آب بر لولهها و اتصالات مسیر خط لوله بر تست اعمال میشود که در بیشترین حد همان مقدار ۱.۵ برابر فشار دائمی خط است.

برای انجام عملیات تست هیدروستاتیک پس از پر آب شدن و هوا گیری کامل خط بر روی شیر فلکه نصب شده در ته خط علمک تست بسته میشود که عبارت است از لوله گالوانیزه به قطر ۲ تا ۲.۵ سانتیمتر و باطول متناسب با عمق کانال به طوری که سر آن در بالای کانال و در ارتفاع مناسب برای کار بر روی آن قرار گیرد. بر روی علمک یک عدد سه راهی نصب شده که نافی آن در جهت افقی بر زمین قرار دارد بر روی دوسر سهراهی دو عدد شیر قطع و وصل که بهتر است شیر گازی باشد بسته میشود. علت استفاده از شیر گازی باز و بسته شدن سریع آن در حین اجرای تست است. بر روی نافی سه راهی گالوانیزه درجه فشار و بر روی سر دیگر شلنگ موتور تست بسته میشود. اگر بر روی ته خط شیر دیگری برای تخلیه هوا وجود نداشته باشد بهتر است از یک عدد سهراهی و شیر قطع و وصل دیگر نیز بر روی سهراهی علمی و برای تخلیه هوا در حین تست استفاده شود. البته استفاده از شیر تخلیه هوا درهنگامی ضرورت دارد که امکان تست از پایین خط وجود نداشته و الزاماً تست از بلندی انجام شود.

علت رعایت ترتیب صحیح نصب مانومتر و شلنگ موتور تست بر روی علمک این است که فشار موتور بهصورت مستقیم بر روی مانومتر اثر نگذاشته و باعث بالاتر رفتن فشار از فشار واقعی خط نگردد. البته در هر صورت ممکن است فشار موتور بر روی مانومتر تاثیر داشتهباشد و در حالت بالا این مقدار به حداقل کاهش پیدا میکند برای دانستن این فشار اضافه کافیست پس از بالا رفتن فشار، موتور تست را خاموش کنیم مقدار فشاری که در همان لحظه برمیگردد فشار مستقیم موتور تست است. برای تعیین و نشان دادن مقدار فشار وارد بر خط در حین تست از وسیلهای به نام مانومتر استفاده میشود.

مانومتر صفحه گرد و مدرجیست که بر حسب پوند یا بار و یا هر دو درجهبندی شده است. مبنای فشار برای تست لولههای آب بار یا همان اتمسفر است که برابر با یک کیلوگرم بر سانتیمتر مربع میباشد. اتصال مانومتر به علمک تست به وسیله یک نری رزوهدار به قطر یک چهارم یا یک دوم اینچ انجام می شود. مانومترها از نظر ساختاری در انواع ساده و روغنی ساخته می شوند. استفاده از انواع مانومتر روغنی به علت عمر و حفاظت بیشتر و همچنین عدم لرزش عقربه در زیر فشار توصیه می گردد. در هنگام کار با مانومتر برای جلوگیری از آسیب رسیدن به آن از وارد آوردن فشار بیش از حد مدرج بر روی آن و حدالامکان تا آخرین مقدار مدرج آن اجتناب شود.

هرچه حجم آب داخل لوله بیشتر باشد برای متراکم کردن آن به تزریق آب بیشتری نیاز است و حجم آب داخل خط نیز رابطه مستقیم با طول خط مورد تست و مربع قطر لوله دارد بنابراین هرچه قطر لوله و طول خط بیشتر باشد برای تست و رسانیدن فشار به مقدار دلخواه به تزریق آب بیشتری نیاز است. به همین دلیل در خطوط سایز بالا با طول زیاد گاهی لازم است برای تسریع در عملیات تست فشار اولیه را با پمپ های تا دو اینچ بر خط وارد کنیم.

مهمترین نکته در هنگام انجام عملیات تست هیدروستاتیک هواگیری خط و اطمینان از عدم وجود هوا در طول مسیر میباشد. در حین تست پس از هر چند بار اعمال فشار، طول خط بخصوص محل اتصالات و ته خط ها مورد بازبینی قرار گرفته و با باز کردن شیرهای موجود در نقاط بلند خط از عدم وجود هوا در خط اطمینان حاصل می شود همچنین فشار تست بایستی با سرعت کم بالا رفته و از بالا رفتن سریع فشار جلوگیری شود. برای جلوگیری از بالا رفتن سریع خط علاوه بر کم کردن گاز موتور تست میتوان شیر برگشت فشار را تا حدی باز کرد. به طور کلی بالا رفتن فشار بایستی کمتر از یک اتمسفر در یک دقیقه باشد. بالا رفتن سریع فشار بیش از تمام لولهها برای خطوط آزبست مضر بوده و باعث ترکیدگی احتمالی لولهها و یا مانشن ها میگردد. در صورت وجود ایراد در بندها، اتصالات و یا ته خط ها فشار خط را شکسته و پس از رفع ایراد اقدام به تست مجدد میکنیم. برای رفع بعضی از ایرادات موجود در خط لازم است فشار موجود در خط حفظ شود و برای رفع بعضی دیگر از نواقص لازم است مقداری یا تمام آب موجود در خط تخلیه شده و سپس اقدام به رفع اتفاق شود.

در صورت تخلیه آب خط برای رفع اتفاق در هنگام آبگیری مجدد خط برای تست لازم است تمامی نکاتی که در آبگیری در بار اول مد نظر بوده رعایت گردد. پس از رسیدن فشار خط به فشار مورد نظر به مدت یک تا دو ساعت فشار را نگه داشته و در طول خط از بندها و اتصالات موجود در خط بازدید به عمل میآید در صورت عدم آبدهی و همچنین کم نشدن فشار بیش از حد استاندارد تست خط تایید شده و فشار خط شکسته میشود.

کم شدن فشار علاوه بر آبدهی از بندها و اتصالات و همچنین ترکدار بودن یا سوراخ بودن لولهها و اتصالات ممکن است به دلایل دیگری نیز باشد که این دلایل عبارتند از :

- کم شدن فشار به دلیل انقباض در اثر سرد شدن محیط و در نتیجه سرد شدن آب داخل لوله.

- کم شدن فشار بر اثر نشت مجاز از بندها (در هنگام تست بر اساس فرمولی که از قبل تعریف شدهاست کم شدن آب تحت فشار تا حد مشخصی در هنگام تست پیش بینی شده و در صورت کم شدن فشار اگر با تزریق مقدار آب مشخص شده فشار به مقدار اولیه برگردد تست قابل تایید میباشد)

- کم شدن فشار به علت وجود هوا در خط و نشت آن از بندها و خود لوله

بنابراین در صورت کم شدن فشار موارد بالا را در نظر گرفته و پس از اعمال فرمول های نشت مجاز مقدار آب تعیین شده را به خط تزریق کرده و در صورتی که فشار خط به مقدار اولیه برنگشت بایستی در طول مسیر به دنبال ایرادات احتمالی در خط گشته و برای رفع آن اقدام کرد. در صورتی که قبل از رسیدن فشار به مقدار لازم برای تحویل تست در قسمتی از خط آبدهی دیده شد بایستی برای رفع آن اقدام نموده و آن را رفع کرد و در غیر این صورت بایستی آبدهی اتفاق را تا حد امکان کم کرده و فشار را تا مقدار لازم بالا برد و سپس، پس از رفع ایراد یا ایرادات مشخص شده در خط نسبت به تست مجدد آن اقدام کرد. به این ترتیب از زیاد شدن مراحل تست جلوگیری شده و ایرادات موجود در خط در حداقل زمان و کمترین هزینه رفع میگردد.

۱۲- رفع ایرادات

ایرادات در خطوط لوله به نسبت انواع لولهها متفاوت بوده و رفع آنها نیز بسته به نوع اتفاق، نوع لوله و شرایط مختلف محیط و اجرا متفاوت است در اینجا انواع اتفاقات و راه رفع آنها در انواع لوله را به طور جداگانه بررسی میکنیم.

۱۲-۱ رفع عیوب در ته خط ها

در صورت آبدهی در ته خط ها به هر دلیلی رفع آبدهی مانند موارد مشابه در انواع لوله است و پس از رفع آبدهی و یا تعویض قطعات در صورت ایراد در آنها دوباره اقدام به مهار ته خط میکنیم.

در صورت بیرون زدن ته خط در زیر فشار اگر سر لوله از واشر آببند رد نشده باشد یعنی ته خط هنوز آببند نمی باشد، پس از تخلیه فشارخط با استفاده از دیلم یا جرثقیل دستی و یا پولیف با قدرت مناسب ته خط را به جای خود برگردانده و دوباره اقدام به مهار ته خط میکنیم.

۱۲-۲ آببندی و رفع عیوب اتصالات و شیرآلات

در صورت آبدهی از دور فلکه یا قطعات شیرها با محکم کردن پیچهای مربوطه اقدام به آببندی آنها میکنیم، البته بسیاری از قطعات سر شیرها شکننده میباشند پس در هنگام محکم کردن پیچهای مربوطه بایستی دقت شود و از وارد کردن فشار بی مورد اجتناب گردد.

در صورت آبدهی از محل اتصال فلنچ شیرها یا اتصالات وضعیت واشر بین آنها بررسی میگردد و در صورت سالم بودن و درست قرار گرفتن واشر با محکم کردن پیچ ها در محل آبدهی و دوطرف آن اتصال را آببند میکنیم در صورتی که واشر معیوب بوده و یا در جای خود قرار نداشته باشد اقدام به تعویض واشر میکنیم. برای تعویض واشر پیچ های فلنچ دوطرف اتصال را باز کرد و اتصال را از جای خود خارج میکنیم. در صورتی که در کنار اتصال از قطعه قابل انعطاف استفاده شده باشد آن را کمی جمع میکنیم تا جا برای نصب مجدد اتصال باز شود در غیر این صورت اگر اتصالات دوطرف جایی برای حرکت داشته باشند آنها را به عقب میرانیم وگرنه بایستی از اتصالات کوتاهتر استفاده کرده و یا اقدام به کوتاه کردن یکی از لولههای جنب اتصال کرد. مقدار کوتاه شدن ۲ یا ۳ سانتیمتر کافی است. سپس واشرهای دوطرف را در محل خود قرار داده و به وسیله گریس، چسب و یا ریسمان کاربنایی ثابت میکنیم پس از این مرحله اتصال را در جای خود نصب کرده ، پیچ های فلنچ ها را عبور داده و آنها را محکم میکنیم برای تعویض اتصالات نیز مانند روش فوق عمل میشود.

۱۳- مهار و حفظ آب خطوط

تخلیه آب خطوط برای رفع ایرادات علاوه بر تحمیل هزینه برای تخلیه آب و آبگیری مجدد خط زمان زیادی برده و باعث زیاد شدن زمان اجرای پروژه میگردد. به همین دلایل بایستی حتی الامکان بدون تخلیه آب خط اقدام به رفع ایراد آن گردد. البته در بسیاری از موارد، تخلیه آب اجتناب ناپذیر میباشد ولی با اعمال روش هایی از جمله آببند کردن اتصالات میتوان از تعویض قطعه و در نتیجه تخلیه آب خط جلوگیری کرد. در مواقعی که تعوض قطعه لازم باشد میتوان با استفاده از روشی ساده آب را داخل خط حبس کرده و اقدام به رفع اتفاق نمود. برای حبس در داخل خط از فشار اتمسفر استفاده میشود همانطور که میدانیم فشار اتمسفر برابر با فشار 10 متر ارتفاع آب است پس طبیعتاً با استفاده از آن میتوان آب خطوط را تا اختلاف ارتفاع 10 متر مهار کرد. برای این کار بایستی از ورود هوا از هر نقطهای به داخل خط جلوگیری نموده و با اطمینان از پر آب بودن خط اقدام به رفع اتفاق کرد.

برای مهار آب خط بایستی مواردی در نظر گرفته شود که در زیر به آنها میپردازیم.

همانگونه که ذکر شد حبس آب تا ارتفاع ۱۰ متر ممکن است. پس محل رفع ایراد از بلندترین نقطه خط نبایستی بیش از ۱۰ متر اختلاف ارتفاع داشته باشد در صورت وجود اختلاف ارتفاع بیشتر مقداری از آب تا مقداری که فشار اتمسفر با خلاء پشت خط برابری کند آب از محل رفع ایراد تخلیه میگردد.

قبل از رفع ایراد بایستی از آببندی تمام نقاط خط در قسمت های بالاتر خط مطمئن بود چرا که در صورت آبدهی از نقطهای در هنگام رفع ایراد از همان قسمت هوا وارد خط شده و باعث تخلیه آب از محل تعویض میگردد. در صورتی که خط دارای عوارضی بیش از قطر لوله باشد این مورد بایستی از نزدیکترین بلندی به محل ایراد در نظر گرفته شود.

در هنگام رفع ایراد لوله طرف بالاتر بایستی حداقل تا ارتفاعی بیش از قطر لوله بالا بیاید، در این حالت از وارد شدن هوا به خط جلوگیری شده و در نتیجه آبی تخلیه نمیگردد.

برای مهار کامل آب در هنگام تعویض لوله بهتر است لولههای دوطرف محل مورد نظر تعویض قبل از خارج کردن لوله تا حداقل ارتفاع قطر لوله بالا بیایند و سپس اقدام به خارج کردن لوله و نصب لوله بعدی در همان حالت شود و پس از اتصال لولهها به جای خود برگردانده شوند.

در صورت اجبار به چند مورد تعویض در طول خط بایستی تعویض از بلندترین نقطه شروع شود و در صورت تخلیه مقداری آب اگر پس از هر مورد، خط مجدداً پر آب و هواگیری شود حداقل آب هدر میرود و در صورت آبگیری نکردن خط نیز تخلیه آب خط بسیار کم میباشد.

۱۴- پهن کردن خاک سرندی

پس از تحویل تست برای جلوگیری از آسیب دیدن احتمالی لولهها و اتصالات بایستی سریعاً خاک سرندی روی لولهها تا ارتفاع مورد نظر پهن شود فقط محل احداث حوضچهها و همچنین محل اتصال بین خطوط باز میماند. البته قبل از پهن کردن خاکسرندی روی لولهها در صورت استفاده از مهار موقت برای زانویی ها و سه راهی های طول مسیر اقدام به مهار ثابت آنها با بتن کرده و سپس خاک سرندی را در روی آنها پهن میکنیم. پس از پهن کردن خاکسرندی نیز میتوان اقدام به پر کردن کامل کانال کرد.

۱۵- انتقال آب خطوط

پس از انجام عملیات تست و در حین یا پس از پهن کردن خاک سرندی آب خط تست شده به خطوط بعدی که در پایین آن خط قرار دارند منتقل میشود. همانگونه که قبلاً ذکر شد خطوط بایستی به ترتیبی کار شوند و محل ته خط های آنها در قسمت هایی در نظر گرفته شوند که انتقال آب به خط های بعدی به سادگی میسر بوده و حداکثر آب به خطوط بعدی قابل انتقال باشد. برای اینکار از ته خط پایین خط آب به وسیله لوله پلیاتیلن و یا شلنگ مناسب و از شیرهای ۲ یا سه اینچی که بر روی ته خط نسب شده به خط بعدی منتقل میشود برای تخلیه بهتر آب بایستی شیر ته خط بالادست و همچنین شیرهای هوای طول مسیر باز شوند. در صورتی که به هر دلیلی انتقال آب خط به خطوط بعدی ممکن نباشد، بایستی آب خط را به بیرون از کانال منتقل کرده و کاملاً تخلیه کرد.

۱۶- اتصال بین خطوط

پس از تخلیه آب خطوط، بین خطوط را به یکدیگر اتصال میدهیم. اتصال بین خطوط بسته به نوع لوله مانند دیگر اتصالات میباشد و با توجه به اینکه این قسمت از خطوط زیر تست هیدروستاتیک نمیروند و پس از انجام اتصال روی آنها پر میشود.

ارسال دیدگاه