آموزش نصب لوله کاروگیت

اهمیت روش نصب خوب

نگهداری و انبار داری محصولات در محل نصب

- زمینی که جهت انبار کردن لوله ها مورد استفاده قرارمی گیرد باید دارای سطحی صاف باشد و همچینن محل انبار کردن لوله ها باید به گونه ای باشد که لوله ها از تابش مستقیم نور خورشید و درجه حرارت های بالا مصون بمانند.

- حداکثر ارتفاع پشته ی لوله ها در محل 1.5 متر است و این در صورتی امکان پذیر میباشد که برای لوله هایی با طول 4 متر و بیش تر، روی سه ورقه ی چوبی و برای لوله های با طول کمتر از 4 متر روی دو ورقه ی چوبی ثابت شوند.

- لوله هایی که به صورت هرمی قرار گرفته اند باید توسط گوه یا الوار به فواصل 1 متر در محل خود ثابت شوند.

- ممکن است لوله با قطر کوچک تر داخل لوله ای با قطر بزرگ تر قرار داده شود. معمولا این روش (تودرتو) برای حمل و نقل مناسب میباشد. اما هنگام انبار کردن و پشته نمودن توصیه نمی گردد.

- لوله هایی که در داخل هم قرار می گیرند باید 200 میلیمتر اختلاف قطر داشته باشند!

- لوله هایی که به صورت تو در تو میباشند، تنها در صورتی که در تماس با زمین باشند قابلیت انبار شدن دارند در غیر این صورت انبار کردن این لوله ها باعث تغییر شکل آن ها می گردد.

- باید توجه داشت برای لوله با اتصال سر خود (ساکت و اسپیگوت) به منظور جلوگیری از عدم تعادل پشته یا آسیب به اتصالات، در هنگام چینش جهت لوله ها به صورت یک در میان عوض گردد. در صورتیکه مدت انبار داری طولانی باشد لوله ها و متعلقات با پارچه تیره پوشانیده شوند. انبار نمودن محصولات بیش از یک سال درهوای آزاد امکان پذیر نمیباشد.

دستورالعمل های اضافی جهت نصب لوله پلی اتیلن کاروگیت در استانداردهای زیر موجود میباشد :

- ASTM D 2321- روش استاندارد برای نصب زیرزمینی لوله ترموپلاستیکی جهت فاضلاب ها

- CAN/CSA B182.11 روش توصیه شده جهت نصب لوله و اتصالات زهکشی ترموپلاستیک و فاضلابی

- AASHTO Section 30 لوله ترموپلاستیکی

فرآیند تولید

لوله دوجداره ی پلی اتیلن کاروگیت

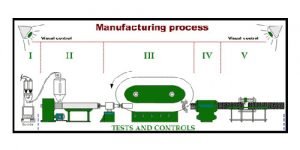

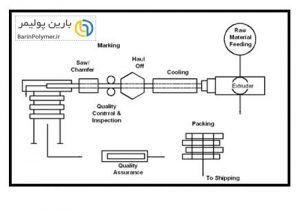

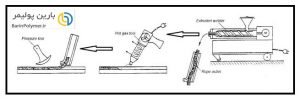

صنعت لوله پلی اتیلن کاروگیت از نظر تکنولوژیکی، فرآیند تولید و کنترل حین تولید به سرعت در حال پیشرفت است. فرآیند اکستروژن پیوسته برای تولید این نوع لوله ها استفاده می شود. فرآیند تولید به پنج مرحله تقسیم می شود. این پنج مرحله اصلی برای فرآیند تولید لوله پلی اتیلن کاروگیت در شکل زیر نشان داده شده است.

این مراحل عبارتند از :

- آماده سازی مواد اولیه

- اکستروژن

- کاروگیت نمودن

- کالیبراسیون

- پرداخت نهایی

در طول مراحل دوم تا پنجم، ارزیابی مداوم محصول توسط آزمون های کنترلی صورت می گیرد.

آماده سازی مواد اولیه

این مرحله از اهمیت زیادی در فرآیند تولید برخوردار است چون مستلزم مشارکت کارکنان در سطوح مختلف میباشد. آماده سازی مواد اولیه با سفارش خرید شروع گشته و با تهیه ی آمیزه و انتقال آن به قیف اکسترودر پایان می یابد. این مرحله به طورمستقیم به برنامه تولید متصل است.

مراحل این فازعبارتند از: سفارش خرید، دریافت، انبارکردن و تهیه آمیزه

- سفارش خرید

مواد اولیه ی مورداستفاده درفرآیند تولید، توسط کارکنان در یک تیم عملیاتی به عنوان تولید-تضمین کیفیت و خرید، بر اساس مشخصات فنی مواد اولیه، معیارهای مورد نیاز استانداردهای محصول، قابل اطمینان بودن تامین کننده و آزمون های کنترل کیفیت مواد اولیه و محصول تهیه شده از آن، تایید می گردد. در صورتی که مواد اولیه کیفیت مورد نظر را دارا باشد سفارش و خرید محصول ممکن خواهد بود. این مراحل به صورت اجمالی در شکل زیر قابل مشاهده میباشد.

- دریافت و انبارکردن

مواد اولیه در هنگام ورود به کارخانه، توسط مسئول کنترل کیفیت نمونه برداری شده، ارزیابی و تطابق مشخصات مورد درخواست با محموله ی ارسالی بر اساس مشخصات مندرج در برگه ی مشخصات کالا و بارنامه صورت می گیرد. مسئول کنترل کیفیت، آزمون های استاندارد را بر روی نمونه برای تعیین تطابق محموله و ارائه ی گزارش انجام می دهد که درصورت مطابقت محموله ثبت و انبار میگردد و در صورت مغایرت مواد اولیه دریافتی با استانداردهای مربوطه، محموله عودت داده می شود.

- تهیه ی آمیزه

ترکیب مواد اولیه بر اساس نوع لوله و استاندارد محصول، با وجود حفظ کیفیت مورد نیاز، متفاوت خواهد بود. در طی فرآیند مخلوط نمودن مواد، حداقل 2 و حداکثر 2.5 درصد دوده به عنوان محافظ اشعه ی فرابنفش اضافه می گردد. مسئول کنترل کیفیت آزمون لازم را بر روی مخلوط به منظور حصول اطمینان از درصد صحیح دوده و دارا بودن مشخصات لازم انجام می دهد (شکل زیر)

اکستروژن

در مرحله اکستروژن ترموپلاستیک ها، ذوب پلیمر توسط گرمای ایجاد شده داخل اکسترودر صورت می گیرد. ذوب پلی اتیلن سنگین توسط تنظیم دقیق پروفایل دمایی در نواحی مختلف بر اساس نوع پلیمر کنترل می شود که سبب ایجاد فشار بهینه در خروجی اکسترودر می شود. این کار توسط پرسنل تولید بر اساس دستورالعمل مدون در راهنمای تضمین کیفیت و روش کار انجام می شود (شکل زیر)

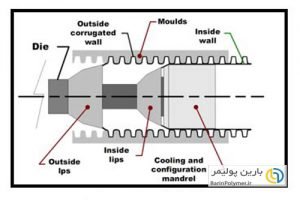

کاروگیت نمودن

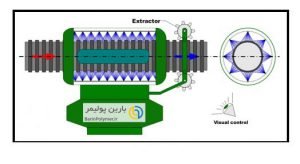

در ادامه اکستروژن، پلی اتیلن از دای عبور کرده و در خروجی دای به شکل لوله درمی آید. سپس فرآیند کاروگیت نمودن سطح خارجی لوله ی دوجداره به وسیله قالب و اعمال خلاء صورت می گیرد در حالی که سطح داخلی لوله صاف میباشد. این فرآیند قالبگیری به وسیله قالب های کاروگیت کننده ی دوار و به صورت پیوسته انجام می گیرد. بر اساس نوع لوله ی مورد نظر قطعات و قالب های لازم بر روی خط تولید نصب می شود. در طی فرآیند تولید تثبیت ضخامت لایه های لوله پلی اتیلن، سرعت تولید و دماها در مقدار بهینه تنظیم می گردد. مسئول کنترل کیفیت کنترل های لازم را بر روی محصول نهایی به منظور حصول اطمینان از دارا بودن کیفیت لازم انجام می دهد. شکل زیر قالب لوله ی دوجداره را نشان میدهد.

کالیبراسیون

در تولید لوله پلاستیکی مرحله ی خنک نمودن برای ایجاد پایداری ابعادی ضروری میباشد. این مرحله کالیبراسیون نام دارد و بر اساس ضخامت لوله و سرعت تولید متغیر است. خنک کاری توسط نازل های آب تعبیه شده در دور تا دور لوله در طول کالیبراتور انجام می گیرد. دمای آب سیستم خنک کاری نیز تحت کنترل میباشد. (شکل زیر)

پرداخت نهایی و بسته بندی

در مرحله ی نهایی از فرآیند تولید، از لوله کاروگیت نمونه برداری شده و واحد کنترل کیفیت آزمون های مربوطه را برای تعیین تطابق محصول در طول فرآیند تولید با مشخصات لازم و بهینه سازی تنظیمات انجام می دهد.

کنترل ها و آزمون ها

در طی کل چرخه ی تولید از مرحله ی دوم تا پنجم، محصول توسط پرسنل تولید و مسئول کنترل کیفیت، کنترل می شود. در نهایت واحد کنترل کیفیت از سری های تولید شده ی مختلف نمونه برداری نموده و بر اساس آزمون های استاندارد محصول، تایید نهایی را انجام می دهد. شکل زیر به طور خلاصه نشان دهنده ی مراحل تولید و آزمون ها میباشد.

لوله پلی اتیلن دوجداره ی اسپیرال

لوله فاضلابی با قطر بزرگ در بازار جهانی و به ویژه برای پروژه های زیرسازی، بسیار مورد تقاضا میباشد. لوله اسپیرال عموما در اندازه های بزرگ و از پلی اتیلن سنگین تولید می شوند و تکنولوژی پیشرفته برای تولید آن ها استفاده می شود. این لوله ها برای انتقال سیال در شرایط ثقلی و کم فشار به کار برده می شوند. مواد اولیه برای این لوله ها نیز دربر گیرنده ی مشخصه های کلی لوله پلی اتیلن دوجداره است.

لوله پلی اتیلن اسپیرال سبک تر از لوله پلی اتیلن تک جداره میباشند که آن ها را به گزینه ی مناسبی برای انتقال فاضلاب یا سیالات مشابه در شرایط کم فشار تبدیل می کند. همچنین این لوله ها در مواردی که وزن خاک، بالاتر از حد تحمل لوله کاروگیت میباشد یا در کانال های هوای رو یا زیر زمین در فشار کم نیز مناسب میباشند.

لوله پلی اتیلن تحت فشار

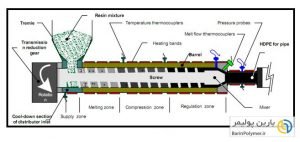

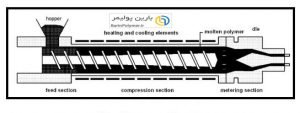

لوله پلی اتیلن تحت فشار توسط فرآیند اکستروژن تولید می شوند. فرآیند اکستروژن شامل تبدیل مواد اولیه ی مناسب به یک محصول با سطح مقطع مشخص توسط اعمال نیرو برای عبور مواد از قالب مربوطه تحت شرایط کنترل شده میباشد.الزامات مشخصی برای دستگاه و مواد اولیه مورد نیاز میباشد. دستگاه باید قابلیت تامین فشار مناسب به صورت یکنواخت و پیوسته را بر روی مواد داشته باشد. مواد باید به گونه ای باشد که تحت اعمال شرایط مناسب و فشار لازم جریان یافته و با حذف شرایط به حالت جامد درآید. اکسترودر تک پیچه برای اکسترود نمودن مواد پلی اتیلن سنگین مورد استفاده قرار می گیرد. اکسترودر اساساً شامل یک سیلندر و یک ماردون با طراحی خاص به منظور اطمینان از ذوب مناسب مواد میباشد. در حالی که سیلندر ثابت است، ماردون در خلاف جهت عقربه های ساعت می چرخد. (قسمت های مختلف اکسترودر تک پیچه در شکل زیر قابل مشاهده است)

متناسب با اندازه ای که باید تولید گردد دای یا قالب مربوطه در قسمت مناسب اکسترودر نصب می گردد. سیلندر، قالب و سایر قسمت های مورد نیاز توسط گرم کننده ها گرم می شوند و دما توسط پیرومتر کنترل می شود. زمانی که دمای مورد نظر ایجاد شد، مواد اولیه به صورت گرانول به داخل دستگاه اکسترودر وارد شده و در اثر حرارت ذوب می شود. مواد ذوب شده به تدریج از قالب خارج شده و سپس مواد ذوب شده به وسیله ماردون (میله مارپیچ) به جلو رانده می شود و پس از خروج از اکسترودر وارد قالب می شود. مواد پس از خروج از سر قالب، از کالیبراتور عبور نموده و در تانک وکیوم با اعمال فشار مناسب شکل داده می شوند. سطح لوله به محض خروج از کالیبراتور بوسیله لایه هایی از جریان آب سرد خنک می گردد .حرارت بالای مذاب پلی اتیلن بعد از خروج از قالب بتدریج در تانک وکیوم و پس از آن در تانک های خنک کننده با استفاده از آب در حال جریان کاهش می یابد . لوله پلی اتیلن تولید شده بوسیله دستگاه کشنده بتدریج از درون تانک های خلاء و خنک کننده کشیده شده و بوسیله دستگاه علامت زن، مشخصات فنی، تاریخ تولید، علامت استانداردو نشان اختصاری نام شرکت بر روی آن ثبت می گردد و سپس بوسیله دستگاه برش در متراژهای مختلف و معین بریده می شوند. برای حصول اطمینان از کیفیت محصول نهایی، کلیه ی مراحل تولید توسط دستگاههای اتوماتیک و همچنین توسط واحد کنترل کیفیت، کنترل می شود. (مراحل مختلف فرآیند تولید در شکل زیر قابل مشاهده است)

روش های اتصال لوله پلی اتیلن دوجداره

اتصال با کوپلر و واشر جدا

برای حصول اطمینان از آب بندی مناسب باید دقت کافی جهت تمیز بودن واشر و کوپلر اعمال شود. در صورت عدم مراقبت لازم شکل کاروگیت لوله باعث کشیده شدن مواد ترانشه به داخل کوپلر خواهد شد. جهت هر اتصال، دو واشر برای انتهای دو لوله که داخل کوپلر قرار می گیرد مورد نیاز است. واشرها قبل از قرار گرفتن برروی لوله با روان کننده ی مناسب، روانکاری شوند. حصول اطمینان از روانکاری کامل هر دو واشر کوپلر مهم میباشد. باید برای جا افتادن کامل انتهای هر دو لوله داخل کوپلر دقت کافی به عمل آید. اگر در جا افتادن واشر مشکلی پدیدار شود معمولا به دلیل عدم روانکاری مناسب واشر وکوپلر میباشد. اگر واشر هنگام نصب به طور مناسب روانکاری نشود ممکن است از محل خود خارج شود.توصیه می شود هنگام سوار کردن کوپلر یک ورقه ی پلاستیکی یا چوبی در زیر اتصال قرار داده شود.

اتصال با کوپلر حرارتی

اتصال با کوپلر حرارتی برای اتصال لوله پلی اتیلن دوجداره ی مورد استفاده در آبیاری، بهداشتی، مجرای فاضلاب و زهکشی، ساختمان،صنایع معدن، کانال کشی و محافظ کابل در زیر زمین است. این کوپلرها از مواد پلی اولفین شبکه شده با کیفیت مرغوب تولید می شوند. پوشش چسبناک مذاب داغ، آب بندی 100 درصد را فراهم می کند. این روش برای اتصال لوله با قطر بزرگ از نظر عملی ممکن و از نظر اقتصادی به صرفه میباشد.

به طور خلاصه میتوان به مزایا و ویژگی های این کوپلر به صورت زیر اشاره کرد:

- نصب سریع و آسان

- مقاومت بالای ضربه و سایش

- مناسب برای شرایط خشک و تر زیرزمین

- اتصال هم سطح با لوله

- امکان ایجاد سازگاری بیش تر در شرایط غیر هم تراز به دلیل خواص الاستومری

- امکان استفاده از یک سایز کوپلر برای لوله با دامنه اندازه مختلف به خاطر نسبت جمع شدگی زیاد

- مقاومت در برابر گرما، اشعه فرابنفش، ارتعاش، ذرات سنگ و شرایط صنعتی نامساعد

- موجود بودن در طول و ابعاد مورد نیاز

اتصال با کوپلر و واشر سرخود (ساکت و اسپیگوت)

هنگامی که از سیستم ساکت و اسپیکوت استفاده می شود، اورینگ و ساکت هردو باید با روان کننده ی غیرنفتی و مناسب روان کاری شوند. قسمت نر و مادگی قبل از روان کاری باید برای حصول اطمینان از آب بندی کامل، تمیز شوند. جهت جلوگیری از آسیب دیدن اورینگ استفاده از روان کننده های غیرنفتی مانند مایع ظرفشویی به جای روان کننده های نفتی ( گریس و نظایر آن) صورت پذیرد.

بعضی از مزایای این روش عبارتند از:

- امکان نصب مستقل از آب وهوا

- نصب سریع و ساده با بازدهی بالا

- صرفه جویی در زمان (عدم نیاز به جوشکاری و خنک کاری و زمان تلف شده(

- انجام فرآیند بدون نیاز به تجهیزات خاص

- قابلیت اعمال فشار بلافاصله پس از نصب

- تهیه و خرید آسان بدون نیاز به قطعات اضافی

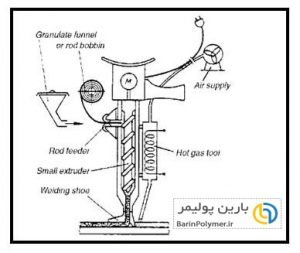

اتصال با جوش اکستروژن

در جوشکاری اکستروژن لوله و اتصالاتی که باید به هم متصل شوند از طریق بخش های نری و مادگی به هم جوش داده می شوند. بنابرین دربخش انتهایی درلوله با استفاده از دستگاه جوش اکستروژن به هم متصل می شوند. این روش جوشکاری را میتوان هم از داخل و هم از بیرون انجام داد. این روش برای لوله و منهول های ثقلی مناسب میباشد. این جوشکاری باید مطابق با بخش 4 استاندارد DVS2207انجام گیرد، که در این جا میتوان به شرح مختصری از نحوه ی کار اشاره داشت. یک دستگاه جوش اکسترودر قابل حمل که با مواد گرانولی تغذیه می شود، مورد استفاده قرار می گیرد. این دستگاه میتواند با نازل های مختلف برای میله های جوش با قطر 10 تا تقریبا25 میلیمتر تجهیز شود. ظرفیت برای پلی اتیلن تقریبا 6 الی 8 کیلوگرم در ساعت است.

سرعت جوشکاری به زمان پیش گرمایش مورد نیاز برای گرم نمودن اتصال جوش بستگی دارد. برای پیش گرمایش اتصال جوش در این روش از سشوار صنعتی و برای ایجاد فشار لازم در محل اتصال جهت نفوذ پلیمر مذاب از چکش های تفلونی استفاده می گردد. اتصال جوش آماده شده بخش به بخش توسط سشوار صنعتی تا دمای ذوب (220 درجه سانتیگراد) گرم می شود. مواد ذوب شده در طول قطعه مورد نظر از نازل اکستروژن دستگاه جوش خارج شده و در محل اتصال جوش قرار می گیرد. فشار جوش توسط ابزار فشار (چکش های تفلونی) اعمال می شود که برای ممانعت از باقی ماندن حباب های هوا این اعمال فشار از یک نقطه و در جهت جوش آغاز می شود.

از جمله مزایای این روش میتوان موارد زیر را ذکر کرد :

- خروجی بالا

- سبک بودن تجهیزات جوشکاری و حرارتی

- طراحی های مقاوم و مناسب تجهیزات جهت استفاده در شرایط کارگاهی

فاصله ی بین دستگاه اکسترودر و محل جوش نباید بیش از 4 متر باشد.

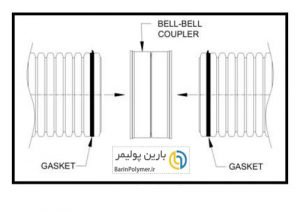

اتصال با کوپلر

برای حصول اطمینان از آب بندی مناسب باید دقت کافی به تمیز بودن واشر و کوپلر اعمال شود. در صورت عدم مراقبت لازم شکل کاروگیتی لوله باعث کشیده شدن مواد ترانشه به داخل کوپلر خواهد شد. توصیه میشود هنگام سوارکردن کوپلر یک ورقه پلاستیکی یا چوبی در زیر اتصال قرار داده شود. برای هر اتصال، دو واشر برای انتهای دو لوله که داخل کوپلر قرار میگیرد مورد نیاز است. واشرها قبل از قرار گرفتن بر روی لوله باید با روان کنندهی مناسب، روانکاری شوند. حصول اطمینان از روانکاری کامل هر دو واشر و کوپلر مهم میباشد. باید برای جا افتادن کامل انتهای هر دو لوله داخل کوپلر دقت کافی به عمل آید. اگر در جا افتادن واشر مشکلی پدیدار شود معمولا به دلیل عدم روانکاری مناسب واشر و کوپلر میباشد. اگر واشر هنگام نصب به طور مناسب روانکاری نشودممکن است از محل خود خارج شود. (شکل زیر)

اتصال جوشی نوع اول

این نوع جوش یک روش ناپیوسته با خوراک دهی دستی از میله جوش بر روی محل اتصال از پیش گرم شده می باشد.

روش کار:

یک دستگاه جوش اکستروژن قابل حمل که با مواد گرانولی تغذیه می شود مورد استفاده قرار میگیرد. این دستگاه می تواند با نازل های مختلف برای میله های جوش با قطر 10 تا تقریبا 25 mm تجهیز شود. ظرفیت برای پلی اتیلن تقریبا 6 تا 8 kg/h است. سرعت جوشکاری به زمان پیشگرمایش مورد نیاز برای گرم نمودن اتصال جوش بستگی دارد. برای پیش گرمایش اتصال جوشی از ابزار گاز داغ معمولی و برای پرسکاری میله جوش از منگنه یا غلتک های دستی استفاده می شود.

اتصال جوشی آماده شده بخش به بخش با ابزار گاز داغ و تا دمای جوش گرم میشود. میله جوش نرم شده در طول مربوطه و لازم از نازل اکستروژن دستگاه جوش جدا شده و در محل اتصال جوشی قرار داده میشود. فشار جوشی توسط ابزار فشار اعمال میشود. برای ممانعت از باقی ماندن حبابهای هوا غلتک کاری فشاری از یک نقطه و در جهت جوش آغاز می شود. (شکل زیر)

اتصال جوشی نوع دوم

این نوع اتصال جوشی یک روش پیوسته میباشد.

ابزار و روش کار:

ابزار جوشکاری دستی شامل یک اکسترودر کوچک میباشد. برای پیشگرمایش اتصال جوشی یک ابزار گاز داغ معمولی با منبع هوای خارجی متصل می شود. کفشک جوشکاری بر روی شکاف منطبق شده و بر روی اکسترودر برای اعمال فشار جوش، تثبیت می شود.

دو نوع ابزار در این زمینه رایج هستند:

بر اساس نوع ابزار، گرانول یا میله جوش قابل استفاده است. برای پلی اتیلن بیشینه ظرفیت حدود 2.5 کیلوگرم بر ساعت می باشد. هوای داغ از نازل ابزار جوشکاری خارج شده و سطح لبه هایی که باید داغ شوند را تا دمای جوشکاری گرم می کند. میله جوش که به صورت پیوسته از دستگاه دستی خارج می شود و بر روی محل اتصال داغ شده فشار داده می شود. جرم خارج شده ابزار را به جلو رانده و سرعت جوشکاری را تعیین میکند.

اتصال در لوله های کوپلر سرخود (ساکت و اسپیگوت)

هنگامی که از سیستم ساکت و اسپیگوت استفاده می شود، اورینگ و کوپلر هر دو باید با روان کننده غیر نفتی و مناسب روانکاری شوند. قسمت نر و مادگی قبل از روانکاری باید برای حصول اطمینان از آب بندی کامل، تمیز شوند. از آنجایی که کاروگیت ها می توانند خاک ترانشه را به قسمت اتصال کوپلر وارد کنند، یک صفحه پلاستیکی تمیز باید در زیر محل اتصال کوپلر قرار گیرد. انتهای ساکت باید دو پروفیل کامل کاروگیت را پس از آب بندی به صورت کامل بپوشاند.

بعضی از مزایای این روش عبارتند از:

- امکان نصب مستقل از آب و هوا

- نصب سریع و ساده با بازدهی بالا

- صرفه جویی در زمان (عدم جوشکاری و خنک کاری و زمان تلف شده)

- عدم نیاز به آموزش جوشکار

- انجام فرآیند بدون نیاز به تجهیزات خاص

- قابلیت اعمال فشار بلافاصله پس از نصب

- تهیه و خرید آسان بدون نیاز به قطعات اضافی

لوله های پلی اتیلن تحت فشار

لوله های پلی اتیلن تحت فشار با استفاده از روشها و تجهیزات مشابه با سایر لوله های پلاستیکی قابل نصب می باشند. اما لوله های پلی اتیلن به اندازه کافی انعطاف پذیرند که نصب آسان و به صرفه اقتصادی را فراهم می کنند.

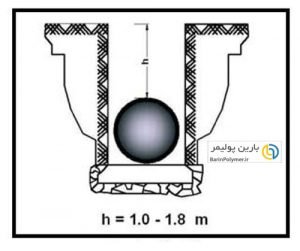

آماده سازی ترانشه

عرض ترانشه در تاج لوله باید در حد ممکن باریک باشد ولی نباید کمتر از قطر خارجی لوله به اضافه 300 میلیمتر باشد تا امکان متراکم نمودن مواد خاکریزی کناری وجود داشته باشد. کف ترانشه حفر شده باید صاف و عاری از سنگ های تیز که باعث سایش سطح لوله میگردد باشد در غیر اینصورت مواد خاص بستر سازی برای دفن لوله مورد نیاز میباشد. اگر به دلیل تابش آفتاب دمای لوله به طور محسوس بالاتر از دمای ترانشه باشد، لوله باید قبل از خاکریزی نهایی اندکی پوشانده شود. (شکل زیر)

دفن کردن لوله

لوله های پلی اتیلن می توانند از طریق جوش یا اتصالات فشاری بر روی زمین به هم متصل شده و سپس به آسانی داخل ترانشه قرار داده شوند. در حین ایجاد مهار برای خطوط لوله دفن شده، ایجاد مهار در شیرها و انتهای آزاد لوله ها نیز توصیه می شود. تمام تکیه گاه های موقت مانند پایه ها و میخ های تراز و … باید قبل از خاکریزی از زیر لوله خارج گردند.

فاصله از سیستمهای زیرزمینی :

در لوله گذاری موازی یا متقاطع با رساناها یا کابل ها که منتشر کننده گرما هستند، لوله های پلی اتیلن باید از طریق فاصله کافی، محافظت مناسب در برابر گرما یا سایر اقدامات مقتضی محافظت گردند.

فاصله تا رساناها و کابل ها تا محدوده 1Kw :

هنگامیکه لوله ها در گودال های باز بدون اقدامات محافظتی خاص هستند، در نقاط تقاطع حداقل فاصله باید به به اندازهی0.1 متر حفظ شود.

در لوله گذاری های موازی حداقل فاصله بسته به نصف قطر اسمی لوله بزرگتر و در صورت امکان بیشتر از 0.2 متر بدون اقدامات محافظتی خاص باید رعایت شود.

فاصله تا کابل های بالای 1Kw :

در تقاطع ها وجود حداقل 0.2 متر فاصله الزامی می باشد.

در لوله گذاری موازی، حداقل فاصله مورد نیاز 0.4 متر می باشد.

در محلهای پر تراکم بدون اقدامات محافظتی خاص فاصله نباید کمتر از 0.2 متر باشد. اگر این فاصله ممکن نباشد اقدامات مقتضی از قبیل استفاده از صفحات یا پوششهای حرارتی میانی برای محافظت لوله های گاز صورت گیرد.

قبل از دفن لوله :

- لوله های تحویل گرفته شده کنترل شود

- جزئیات تولید کنترل شود

- صدمات ناشی از حمل و نقل و انبارش مورد توجه قرار گیرد

- صحت ابعادی بررسی شود

- اتصالات لوله ها باید بدون ایجاد تنش اضافی در محل اتصال انجام گیرد

خاکریزی

مواد مورد استفاده در خاکریزی ترانشه برای لوله های پلی اتیلن لازم نیست از یک گرید خاص باشد و امکان استفاده از مواد حفاری شده که برای یک تراکم معمولی مناسب می باشد وجود دارد. به عنوان مثال مخلوط شن و ماسه با حداکثر اندازهی دانه های 20 میلیمتر برای پر کردن تا ارتفاع 300 میلیمتر بالای لوله مناسب می باشد.

عمق پوشش

به طور کلی حداقل عمق برای پوشش لولههای پلیاتیلن به شرح زیر میباشد:

- 500 میلیمتر برای محل عاری از اعمال بار

- 600 میلیمتر برای محل تحت بار وسایل نقلیه سبک

- 800 میلیمتر برای محل تحت بار وسایل نقلیه سنگین

روشهای اتصال لوله های پلی اتیلن تحت فشار

به طور عمده سه روش برای اتصال این لوله ها استفاده میشود که عبارتند از:

روش جوشکاری لب به لب ، روش جوشکاری الکتریکی و اتصال توسط فلنچ ها برای کاربردهای زیر آب اتصال فلنچی ممکن است برای اتصال انواع مختلفی از لوله ها به کار رود.